当前位置:

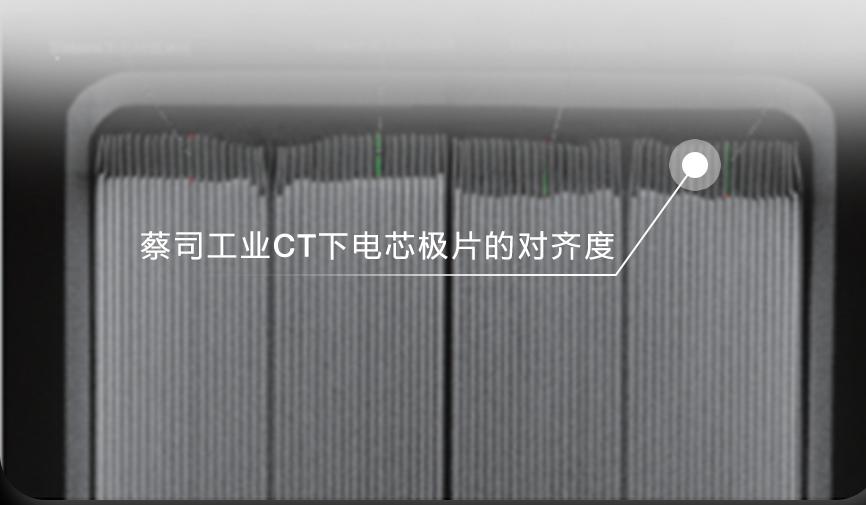

蔡司工业CT如何精准检测新能源汽车电芯极片缺陷!

在新能源汽车领域,电芯极片的缺陷直接影响电池能量密度与循环寿命,蔡司工业CT不仅可用于研发阶段的工艺验证,还能在生产线上实现全检,显著降低因极片问题导致的废品率。具体有哪些检测流程和应用呢,专业厂家吉安麦通过这几点为您详解:

在新能源汽车领域,电芯极片的缺陷直接影响电池能量密度与循环寿命,蔡司工业CT不仅可用于研发阶段的工艺验证,还能在生产线上实现全检,显著降低因极片问题导致的废品率。具体有哪些检测流程和应用呢,专业厂家吉安麦通过这几点为您详解:

检测流程:

1、样品准备:将待检测的电芯极片放置在蔡司工业CT系统的检测台上;

2、扫描设置:根据电芯极片的尺寸和检测需求,设置合适的扫描参数,如射线源电压、电流、扫描速度等;

3、数据采集:启动扫描程序,采集电芯极片穿透后的衰减信号数据;

4、数据处理:利用滤波反投影算法对采集到的数据进行处理,生成三维体数据;

5、缺陷识别与分析:通过观察和分析三维体数据,识别电芯极片内部的缺陷,如金属颗粒污染、极片偏移、极片翻折/皱褶等,并对缺陷的位置、尺寸、形状进行量化分析。

实际应用:

生产质量控制:在电芯生产过程中,利用CT对电芯极片进行抽检或全检,及时发现并处理缺陷,确保电芯的质量符合标准;

研发与改进:通过工业CT对电芯极片进行深入研究和分析,了解电芯极片的内部结构和性能特点,为电芯的研发和改进提供有力支持;

故障排查与修复:在电芯出现故障时,利用蔡司工业CT对故障电芯进行无损检测,快速定位故障点并制定相应的修复方案。

随着深度学习技术的融合,蔡司工业CT正逐步实现从“缺陷检测”到“故障预测”的升级。例如,通过分析极片微观结构的衰减规律,可预判电池寿命,为车企提供更精准的质保方案。若您有相关的问题,欢迎随时咨询吉安麦厂家。

产品中心

Authorized Dealer

0512-3668-8286

联系我们

地址:昆山开发区百富路88号2号房401

座机:0512-3668-8286

联系电话:189-1573-2128(张小姐)

邮箱:yong.guo@jamcmm.com

全国服务热线:

工作时间:

周一至周五:8:00—20:00

周六、周日:9:00—18:00

微信公众号